株式会社KRI(社長:川崎真一)は、手のひらサイズのマイクロリアクター装置でサイズのそろったポリマー粒子を製造することのできる技術を開発しました。

これは、手のひらサイズのマイクロリアクター装置と、環境に優しいLED-UVによる瞬間的な光硬化技術を融合させることによって実現した製造方法です。この技術を用いてポリマー粒子を製造することで、省スペース、省エネ、省コストで、任意のサイズでバラつきが少ないポリマー粒子が得られるため、規格外サイズの廃棄ポリマー粒子が一因となっているマイクロプラスチックごみ問題を大幅に解決できる可能性があり、環境志向のサスティナブルな21世紀の製造方法といえます。

背景

ポリマー粒子は、大量の水の中に、原料となるモノマーを分散させてできた液滴=エマルションを熱や光で硬化させる液相重合法等で製造されています。従来、この工程は、工場に設置した大型の反応容器を使い、数時間から1日加熱することで実施されていました。

しかしながら、このような製造方法は、大型の装置を長時間稼働するために多くのエネルギーを消費することに加え、必要量以上に製造されてしまう不要分や、精度が粗く規格から外れたサイズのポリマー粒子ができるため大量の廃棄物を排出する等、環境負荷が高いことが課題となっていました。

KRIではこうした課題を解決するための手法としてマイクロリアクターによる合成法に着目し、10年以上にわたって粒子合成に応用するための技術開発を続けてきました。

技術の特徴と応用展開

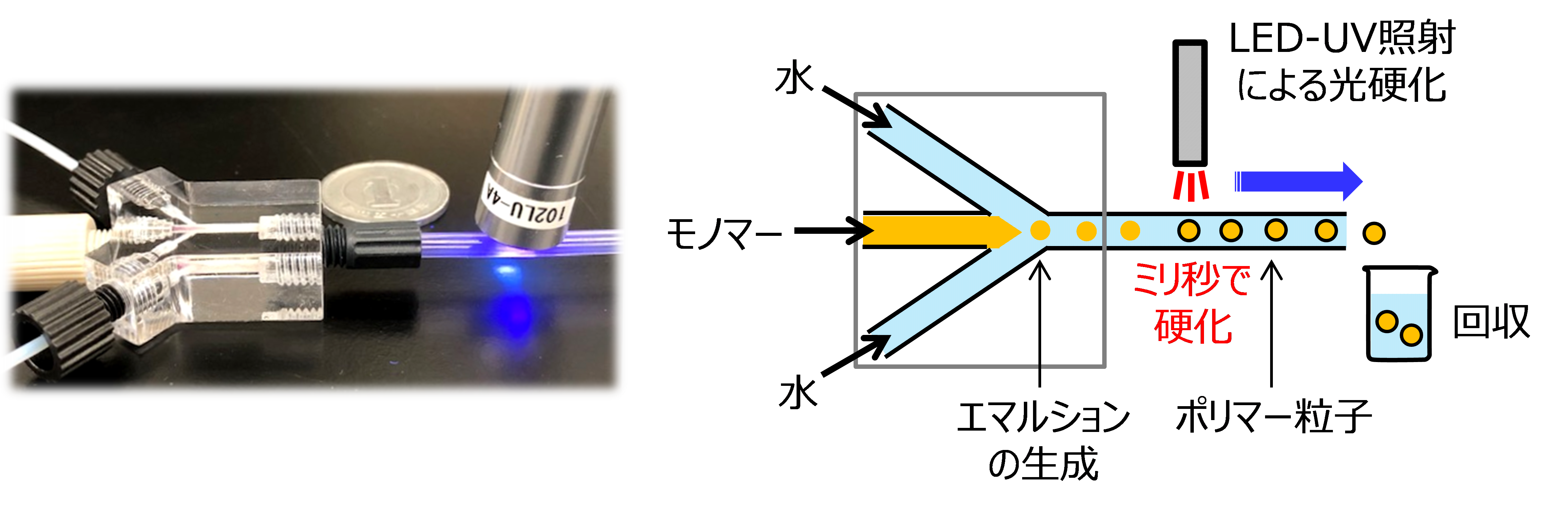

今回、開発したマイクロリアクター装置によるポリマー粒子の製造技術は、これまでKRIが保有していた3次元の流路設計による粒子合成用マイクロリアクターに、スポットLED-UV光硬化技術を組み合わせ、さらに層流の流体制御ノウハウを駆使することによって実現した、サスティナブルなポリマー粒子の製造プロセスです。

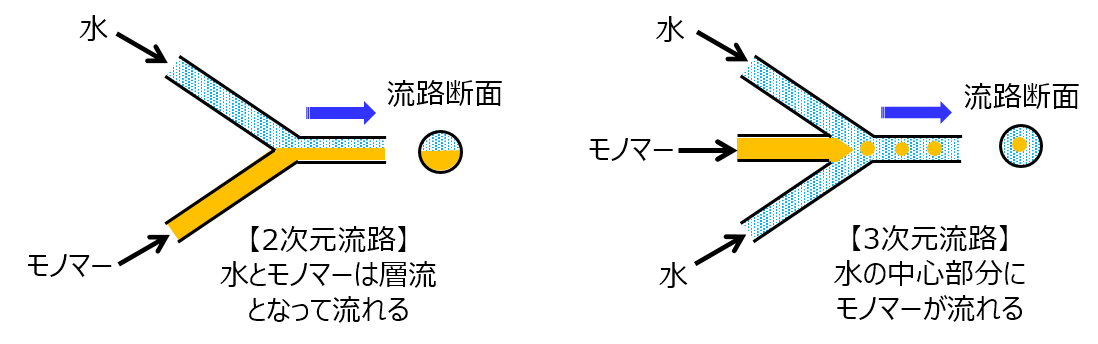

2次元流路のマイクロリアクターではポリマー粒子の原料となるモノマーが流路壁に付着してしまい、閉塞の原因となります。この課題を解決するためにKRIが開発した3次元流路のマイクロリアクターでは、下図のようにモノマーが流路壁に付着しない構造となっています。

粒子合成用マイクロリアクターで生成されたポリマー粒子の素となるモノマーのエマルションは、マイクロリアクターに接続された透明チューブ内を通って排出されます。本技術の特徴は、この透明チューブに至近距離からスポットLED-UV光照射装置を照射することで硬化反応を引き起こし、エマルションを瞬時に硬化させるというものです。

従来の熱による硬化反応では、完全に硬化するまでに数時間から1日かかっていたため製造に時間がかかり、徐々に硬化が進むため様々なサイズの粒子が生成するため、スペック外サイズのポリマー粒子を選別し、場合によってはおよそ9割もの粒子を廃棄する必要が生じていました。これに対し、本技術では7,000mW/cm2の高照度による数十ミリ秒単位の光照射で瞬時に硬化させるため、製造時間を秒単位まで短縮するとともに、ほぼ単一サイズの粒子を合成することができます。

同じ原料を送液しながらマイクロリアクターの運転条件を変えることで異なるサイズのポリマー粒子を合成することが可能で、原料の変更も容易なため、多品種少量生産に適した製造プロセスが実現できます。このようなサイズの揃ったポリマー粒子は、主に液晶ディスプレイのスペーサーや、バイオ分野で不純物を除去するときに使うアフィニティークロマトグラフの充填剤、ドラッグデリバリーシステム(DDS)に使われるマイクロカプセルとして使われます。

また、マイクロリアクター装置内の原料は数マイクロリットルと極微量のため事故リスクが低く安全性も高い製造方法です。マイクロリアクター1台あたりのポリマー粒子製造量は年間100kg前後ですが、複数台並列で使うことで製造量の増加にも対応可能です。

今後KRIでは、持続可能型社会の実現に向けた環境負荷の低い製造方法を希望される材料メーカーさまなどと共同で、用途に応じたマイクロリアクターシステムの好適化研究を進めていく予定です。

マイクロリアクターで生成したエマルション

LED-UV照射による硬化

用語解説

- マイクロリアクター

- 数センチメートルサイズの反応装置を総じてマイクロリアクターと呼びます。マイクロリアクターは様々な用途に合わせて多種多様なものが開発されており、化学合成品の製造分野では実用化が進んでいます。しかし、ポリマー粒子の製造に応用する場合、生成したポリマー粒子が流路内に詰まって閉塞してしまうため、ほとんど実用化されていません。

- LED-UV

- ハロゲンランプ等の従来の光源は広い波長の照射光を含むためエネルギーを無駄にしており、発熱や照射光が安定するまでに時間がかかる等の課題がありました。LED-UVは特定波長の光(本技術では365nm)のみを選択的に照射できるためエネルギーの無駄が少なく、点灯後すぐに安定した照射光が得られます。

- 光硬化

- 原料であるモノマーを硬化させてポリマー粒子を合成・製造するために、加熱する方法と光を照射する方法とがあります。反応容器が大きい場合は全体に光を照射することが困難なため加熱による方法しか選択肢がありませんでしたが、マイクロリアクターを使えば光照射による方法を選択することができます。

- バラつきが少ない

- バラつきの度合いを表すCV値(数値が大きいほどバラつきが大きいことを示します)で1〜2%を実現しました。従来のマイクロリアクターによる粒子合成では20〜30%、工場での粒子製造では100%超でした。

- エマルション

- かき混ぜた水の中に油を入れていくと、お互いに混ざり合わないため油の液滴ができます。この液滴のことをエマルションまたはエマルジョンと呼びます。

- 層流の流体制御

- 内径がマイクロメートルからミリメートルサイズの流路内に液体を流す場合、気泡の混入、微量な不純物の混入、部分的な乱流の発生が大きな問題となります。流量状態の好適化、脈動を抑制した送液方法、流路の親水化および疎水化等によってこれらの問題に対処しながら、安定に層流状態で液体を流す制御技術のことを指します。

- アフィニティークロマトグラフ

- 細胞から抽出した溶液中には複数のたんぱく質や様々な夾雑物が混ざっています。各成分とポリマー粒子との相互作用の強さの違いを利用して、このような混合溶液の中から必要なたんぱく質だけを精製して取り出すときに用いる精製装置です。使用するポリマー粒子のサイズがきれいに揃っていると分離性能が向上します。

- ドラッグデリバリーシステム(DDS)に使われるマイクロカプセル

- 薬効成分を内包した特殊なポリマー粒子をマイクロカプセルと呼びます。このマイクロカプセルを投与して治療したい部位に誘導した後、その場で薬効成分を放出させることで、局所的に高濃度の薬効成分による治療を行なうことができます。このような、薬効成分(ドラッグ)を患部に運んで(デリバリー)治療するシステムのことをドラッグデリバリーシステム(DDS)と呼びます。