1. はじめに

高圧下での化学反応は、化学工業や製薬業界では欠かせない手段の一つであり、特定の物質や製品を効率よく作り出すことが可能となるため、産業の発展に大きく寄与しています。例えば、製薬業界では新薬の合成に高圧反応が利用され、従来よりも短期間で高効率な化学反応が実現し、新薬の開発プロセスが大幅に効率化されます。また、石油化学業界においても、石油の精製や高度な化学品の製造に用いられ、複雑で高い純度が求められる化学製品の生産が可能となり、この分野の技術革新を支えています。

このように、高圧反応の用途は非常に広範であり、多くの分野において不可欠なツールとなっており、超臨界水を用いる反応から、高温高圧条件下での腐食試験まで、多岐にわたる応用が存在します。また、ナノ材料や新しい化学合成への応用も進んでおり、その可能性はますます広がっています。高圧反応は現代の科学技術において欠かせない技術であり、今後もその需要は拡大していくと考えられます。

2. 高圧反応容器の種類

高圧反応を可能とする高圧反応容器は、その構造や用途に応じてさまざまな種類が存在します。これらの種々の反応器を理解することは、適切な機材選定と効果的な運用に不可欠です。以下では、代表的な高圧反応器の種類について詳しく説明し、それぞれの特徴や利点について説明します。

2.1. バッチ式と連続式 高圧反応器には大きく分けてバッチ式と連続式の2種類があります。それぞれの特性や運用方法が異なるため、用途や目的に応じて適切な選定が求められます。

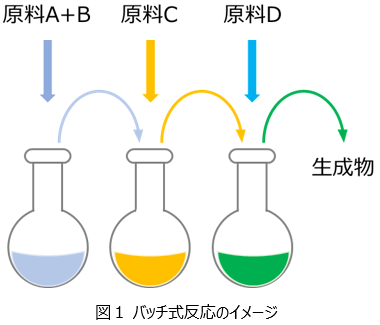

バッチ式高圧反応器は、一定量の反応物を一度に処理する仕組みです。一段階の反応毎に反応容器が必要ではありますが、各段階で反応条件を細かく設定することが可能で、複雑な化学反応や高純度の製品を得たい場合に最適です(図1)。また、研究室や小規模生産においても利用されることが多く、小型圧力容器や腐食試験などに対応する仕様も一般的に見られます。

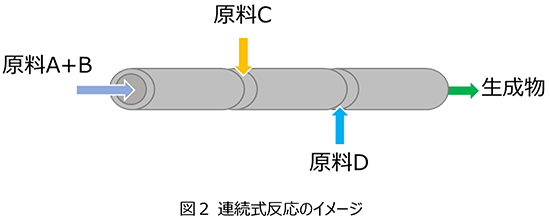

一方、連続式高圧反応器は、継続的に反応物を処理するのが特徴です。大量生産に向いており、製造ラインの効率向上に貢献します。例えば、大規模な化学工場でのメタノール合成やバイオマス処理など、定常的な処理が求められる場合にその力を発揮します。連続式の利点は、反応プロセスを一度設定すれば、長時間にわたって安定した品質で大量の生成物を生産できる点にあります。

以上のように高圧反応器の選択には、それぞれの様式の特徴をしっかり理解し、具体的な用途や生産規模に応じた器具を選定することが重要です。例えば、小規模な研究開発にはバッチ式が適している一方、大規模な生産現場には連続式が理想的です。また、材質や圧力、温度制御などの仕様も確認し、安全性にも配慮して選ぶ必要があります。

2.2. 実験室用と産業用 実験室用反応器と産業用反応器では、使用目的と必要な性能が異なります。

実験室用反応器は主に研究目的で使用され、少量の試薬や素材を用いて精密な制御が求められるため、多機能で柔軟な操作が特徴です。具体的には、化学反応の最適条件を見つけるための精密な温度制御機能や多様な混合方式が搭載されています。例えば、精密に温度や圧力を調整することで反応の進行を詳細に観察し、最適な条件を探ることが可能です。

一方、産業用反応器は大量生産を目的に設計されており、高い生産性と耐久性が求められます。例えば、産業用反応器には連続操作での運用が可能な大型装置が多く、メンテナンスが容易な設計となっています。耐久性の高い材質が採用され、短期間で高温高圧条件下でも安定した運転が可能です。大量の化学物質を効率的に反応させるためのシステムが組み込まれ、連続生産ラインに組み込まれることが多いです。

こちらの場合も、使用目的に合わせた反応器の選択は非常に重要で、適切な機能や特性を持つ装置を選ぶことが求められます。研究開発段階では実験室用反応器を用いて精密な制御を行い、その成果をもとに産業用反応器で大量生産に移行するという流れです。たとえば、研究段階で得られた最適条件を基に、産業用反応器でのスケールアップを行い、高い生産効率と品質の両立を目指します。このように、各段階での適切な装置選定が成功の鍵を握るのです。

3. 高圧反応器の選定ポイント

高圧反応器の適切な選定は、その性能と安全性を最大限に引き出すために極めて重要です。以下では、高圧反応器を選定する際に考慮すべき主なポイントについて説明します。

3.1. 材質、圧力、容量の考慮高圧反応器の選定において、材質、圧力、容量をしっかりと考慮することが重要です。高圧反応器は過酷な条件下で運用されるため、適切な材質、圧力耐性、容量が求められます。これが適切でないと、事故や機器の損壊が発生するリスクがあります。例えば、腐食性の高い化学物質を扱う場合は、ステンレスや特殊な合金を使用する必要があります。ステンレスやハステロイといった材質は、酸やアルカリに対する耐性が高いため、長期間の使用でも腐食が進みにくいです。また、高圧ガスを使用する反応では、そのガス圧に耐えられる設計が不可欠です。特に高圧ガスの圧力が数百MPaに達する場合、対応するためには高耐圧設計の圧力容器が必要となります。適切な材質、圧力、容量の考慮により、安全で効率的な高圧反応器の運用が可能になります。これによって、化学反応の最適化が実現され、生産性の向上やリスクの低減が期待できます。

3.2. 温度制御と安全性 高圧反応器を効果的に運用するためには、温度制御と安全性の確保が非常に重要です。適切な温度管理を行うことで、反応の効率を最大化し、不測の事態を防ぐことができます。例えば、化学反応の過程で温度が適切に制御されていないと、反応が暴走し、圧力の急上昇や爆発の危険性が高まります。そのため、二重ジャケット構造や冷却・加熱システムを導入し、温度を精密に調整することが必要です。

温度制御は高圧反応器の作業信頼性と効率性を大幅に向上させます。具体的には、化学反応が高温高圧の条件下で行われる際に、反応速度や生成物の選択性が温度によって影響を受けるため、温度の変動を最小限に抑えることが求められます。温度制御が不十分であると、不均一な反応や生成物の品質低下のリスクが増大します。

安全性の観点からも、高圧反応器の運用では厳密な安全基準を満たすことが不可欠です。たとえば、圧力容器やシール、撹拌機構などが正しく機能しない場合、設備の故障や漏れが発生し、重大な事故の原因となることがあります。防爆設計や緊急停止装置、高精度のモニタリングシステムを採用することで、これらのリスクを軽減し、安全な運用を実現できます。

このように、高精度な温度制御と安全対策を施すことで、高圧反応器の運用効率と信頼性を向上させ、多様な化学プロセスの成功と安全を確保することが可能となります。

4. 高圧反応の最新技術と未来展望

高圧反応の技術は日々進化を続けています。高圧反応の最新技術には、多くの革新があり、それらの技術が将来どのように発展していくのかを予測することも重要です。

4.1. 革新的技術と市場の予測高圧反応の分野では、革新的技術が市場の進展を牽引しています。新しい技術が開発されることで、使いやすさや効率が大幅に向上し、これが市場の拡大に寄与しています。例えば、高圧反応における新しいナノテクノロジーの応用や、AIを用いた自動化技術の導入が挙げられます。ナノテクノロジーは、分子レベルでの精密な制御を可能にし、反応効率を飛躍的に向上させることが期待されています。また、AIを活用した自動化技術は、手動の作業に比べて精度が高く、操作の簡便さが増すだけでなく、安全性の向上にも寄与しています。このように革新的技術の進展は、高圧反応器市場の未来を明るくし、競争力を高める要素となっています。市場調査によると、先進技術の導入は新しい市場を創出し、既存の市場を拡大する大きな要因とされています。さらに、これらの技術進展は環境に対する配慮も重要な役割を果たしており、持続可能な社会の実現にも寄与しています。技術の進化が市場に与える影響は大きく、これからもその発展が期待される分野です。

4.2. 地球にやさしい技術と研究開発の方向性現代の産業は、環境負荷を最小限に抑えることが求められており、高圧反応における地球にやさしい技術の導入と研究開発も重要な役割を果たしています。これは、持続可能な産業活動を実現し、環境を保護するために不可欠な要素です。地球にやさしい技術は、温室効果ガスの削減やエネルギー効率の向上に大きく貢献します。例えば、高圧反応に再生可能エネルギーを利用することで、化石燃料の使用を減少させ、CO₂排出量を削減する取り組みが進んでいます。また、高圧反応器の設計や運用において、廃棄物を最小限に抑えるためのプロセス改善も行われており、これにより廃棄物処理にかかるコストや環境への負荷を大幅に削減することが可能です。さらに、化学反応の過程で使用される水熱合成技術は、高温高圧条件を利用して効果的かつ環境に優しい化学反応を実現します。研究開発の進展により、より効率的で低コストな高圧反応器が市場に登場し、エネルギー消費の削減や環境への配慮を考慮した製品が普及しています。このように、高圧反応における地球にやさしい技術の導入と研究開発は、環境保護と産業の持続可能な発展を両立させるための鍵となります。未来の産業は、環境に優しい技術と製品を中心に構築され、地球規模での環境保護に貢献することが求められています。

5. おわりに

以上のように、今回、高圧反応のタイプ、使用される高圧反応容器の種類に関して説明しました。いずれも安全性を含め、考慮すべき点が多く、取り組みたくてもそのハードルの高さがネックになりかねません。

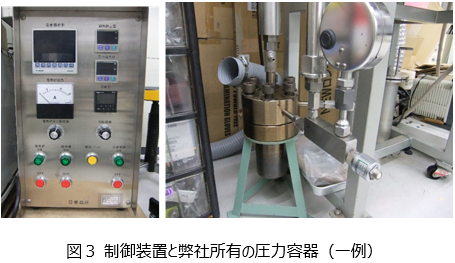

一方、弊社スマートマテリアル研究センターでは、30mLから500mLまでのバッチ式高圧反応容器を所有しており、最大圧力30MPa、最高温度400℃以下でのラボスケールの高圧反応※が可能です。制御装置も保有し盤石な反応装置環境を整えてあります(図3)。さらには高圧反応に精通した研究員・オペレーターも在籍しており、安全に精確にそして確実に目的とする反応を実施可能です。実際、これまでに高圧水素を用いる還元反応の実施経験もあり、課題に対する解決策を提案してきました。文献や特許の追試、条件検討、反応効率の改善、スケールアップやプロセス化の前段階での可能性検討など、対応策も含め親身になってプロジェクトの推進に努めます。

高圧反応を行うにあたりそのハードルの高さに尻込みするまえに、一度弊社の相談窓口をノックしてみてはいかがでしょうか。

※連続合成(フロー式合成)の技術も保有しており、その分野に長けた研究員も在籍しています。連続高圧反応に関してもその可能性についてご相談ください。

https://www.kri-inc.jp/tech/induction/1275014_12506.html